Энергетические котлы с естественной циркуляцией

Конструкции энергетических котлов с естественной циркуляцией сформулировались в 1930÷1940гг. Определяющее влияние на принятые конструктивные решения оказало развитие техники водоподготовки и водного режима котлов, определившее безнакипную их работу, а также топочной техники, обеспечивающей рациональное факельное сжигание не только газа и мазута, но и твердого топлива в пылевидном виде.

Современные котлы с естественной циркуляцией имеют следующие особенности:

1) применение топок для факельного сжигания газа, мазута и твердого топлива в виде пыли. В пылеугольных топках предусматривают сухое или жидкое шлакоудаление;

2) выполнение испарительных поверхностей нагрева в виде экранов, полностью закрывающих стены топочной камеры, а в котлах большой мощности также и ширм, размещенных в верхней части топки. Наличие одного верхнего барабана, в который включаются все испарительные циркуляционные контуры котла. Применение ступенчатого испарения с выносными сепараторами;

3) развитие поверхностей нагрева пароперегревателя, размещаемого непосредственно за фестоном топки, и применение устройств для регулирования температуры перегрева пара;

4) развитие поверхности нагрева экономайзера с возможным частичным испарением в нем воды и воздухоподогревателя, в котором завершается глубокое охлаждение продуктов сгорания. В котлах среднего давления, предназначенных для работы на газе и мазуте, экономайзер и воздухоподогреватель выполняются одноступенчатыми и размещают последовательно по ходу газов. В котлах с пылеугольными топками экономайзер и воздухоподогреватель

для высокого подогрева воздуха выполняют в две ступени с расположением первой по ходу воды ступени экономайзера между первой и второй ступенями воздухоподогревателя;

5) применение модульной унификации отдельных элементов котла и поставка их заводом вместе с облегченной обмуровкой крупными транспортабельными блоками.

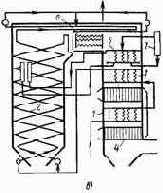

На рис. 17.2 показаны общий вид и циркуляционная схема котла среднего давления, предназначенного для работы на природном газе и мазуте.

Изображенный на рисунке котел типа БМ-35-РФ имеет следующие характеристики: паропроизводительность 50 т/ч, давление перегретого пара 3,90 МПа (40кгс/см2), температура перегретого пара 440, питательной воды 150°С. Стенки камерной топки полностью экранированы трубами испарительной поверхности нагрева. Под топки" не экранирован. На фронтовой стенке топочной камеры установлены три газомазутные горелки в два яруса по высоте. Объемная плотность тепловыделения топочной камеры при номинальной нагрузке 230 кВт/м3.

В котле предусмотрено двухступенчатое испарение. Во вторую ступень испарения с выносными циклонами включены основные части экранов, расположенных на боковых стенах топки. Все остальные испарительные экранные поверхности нагрева включены в барабан (первая ступень испарения). На выходе из топки имеется трехрядный фестон, образованный разведенными трубами заднего экрана. Подъемные трубы экранов имеют диаметр 60х3 мм, а опускные 80х4 мм. Шаг труб боковых экранов 210, заднего экрана 80 мм. Пароводяная смесь, поступающая из экранов первой ступени испарения, разделяется на пар и воду в циклонах, установленных в барабане. Диаметр барабана 1500 мм. Тонкая сепарация пара осуществляется в жалюзийных сепараторах, установленных на выходе из барабана. Из выносных циклонов пар поступает в паровое пространство барабана под жалюзийными сепараторами. За сепаратором в барабане размещен распределительный щит, обеспечивающий равномерный отбор пара из барабана в пароперегреватель. Непосредственно за фестоном в горизонтальном газоходе находится пароперегреватель, выполненный в две ступени. В первой ступени движение потока пара по отношению к потоку газов противоточно-прямоточное, а во второй ступени змеевики на выходе пара включены прямоточно, а входные — противоточно. Трубы змеевиков пароперегревателя имеют диаметр 38х3 мм и выполнены из стали 20, а выходных змеевиков — из стали 15хМ.

Регулятор температуры пара, представляющий собой пароохладитель поверхностного типа, включен по пару в рассечку между первой и второй ступенями пароперегревателя.

В регуляторе перегрева охлаждающая вода параллельными потоками движется по петлеобразным трубам диаметром 25x3 мм, расположенными внутри коллектора диаметром 325 мм. Охлаждаемый пар омывает трубы поперечным потоком и отводится во вторую ступень пароперегревателя. Регулирование температуры пара осуществляется изменением количества питательной воды, проходящей через охлаждаемые трубы.

Экономайзер кипящего типа выполнен из четырех пакетов, расположенных в опускной шахте. Змеевики экономайзера из труб диаметром 32х3 мм расположены в шахматном порядке с шагом между трубами s1 = 60, s2=40 мм. На входе воды из коллектора в трубы первого по ходу воды пакета экономайзера установлены шайбы для обеспечения устойчивой гидродинамической характеристики экономайзера при работе его на двухфазной среде. В периоды растопки экономайзер может быть включен в линию рециркуляции воды из барабана, что обеспечивает его надежное охлаждение.

Воздухоподогреватель трубчатый, из труб диаметром 40x1.5 мм, состоит из шести секций. Он установлен последним по ходу продуктов сгорания в опускном газоходе, выполнен в два хода по воздуху. Газы проходят внутри труб, воздух омывает трубы снаружи. Одноходовая компоновка экономайзера и воздухоподогревателя определяется стремлением упростить конструкцию конвективных поверхностей нагрева и возможна при принятых низких (200÷250 °С) температурах подогрева воздуха.

Компоновка котла выполнена по П-образной схеме и предусматривает возможность расположения дымососа и вентилятора на нулевой отметке.

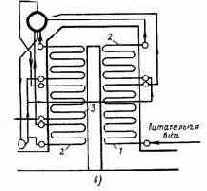

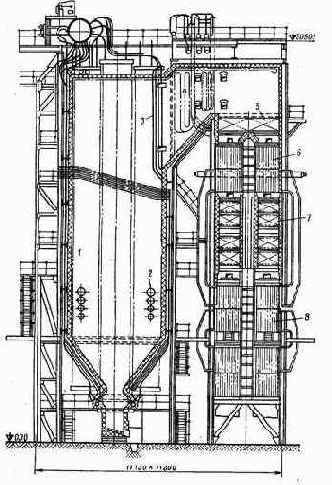

На рис. 17.3 приведена конструкция одной из модификаций серийного унифицированного для разных топлив котла типа ТП-230-Б, давление пара 9,81 МПа (100 кгс/см2), паропроизводительность 230 т/ч (64 кг/с) при температуре перегрева пара 510°С и 220 т/ч (51 кг/с) при 540°С. В зависимости от вида используемого твердого топлива изменяются поверхности нагрева конвективного пароперегревателя, второй ступени экономайзера и воздухоподогревателя.

На рис. 14.6 показан котел с сухим шлакоудалением из топки, такие же установки выпускают и с жидким шлакоудалением с утеплением холодной воронки и нижней части экранов.

Щелевые или круглые горелки размещены по углам топки. На стенках топки расположены испарительные экраны из труб диаметром 76 с шагом 95 мм. Экраны секционированы в поставочные блоки, имеющие индивидуальные коллекторы и водоподводящие и пароотводящие трубы. Верхняя часть труб заднего экрана образует четырехрядный фестон на выходе продуктов сгорания из топки. В котле организовано двухступенчатое испарение с включением солевого циркуляционного контура в выносные циклоны.

Пароперегреватель состоит из поверхности нагрева, расположенной на потолке топки и конвективной опускной шахте, ширмового пакета, размещенного за фестоном, и конвективного пакета, устанавливаемого за ширмовым пакетом. Регулирование температуры пара осуществляется впрыском конденсата в трубопровод, соединяющий ширмовой и конвективный пакеты пароперегревателя. Экономайзер и воздухоподогреватель двухступенчатые. Экономайзер выполнен из змеевиков горизонтальных труб малого диаметра (38мм). Воздухоподогреватель трубчатый, из труб диаметром 40 мм. Конвективная шахта, начиная со второй ступени воздухоподогревателя, разделена по глубине шахты на две половины для лучшей организации теплообмена в воздухоподогревателе и облегчения блочного изготовления. Топка имеет натрубную обмуровку. Котел скомпонован по П-образной схеме. Топка образует подъемную шахту, пароперегреватель расположен в горизонтальном газоходе, а конвективные поверхности нагрева в опускной шахте.

|

|

|

|||

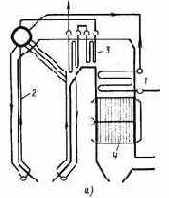

Рисунок 17.1 - Типы котлов

|

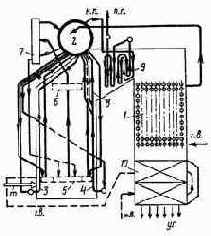

— питательная вода; н, п. — насыщенный пар; п. п. — перегретый пар; х. в. — холодный воздух; т —топливо; у, г. — уходящие газы

Рисунок 17.2 - Общий вид котла БМ-35-РФ и его циркуляционная схема

|

Рисунок 17.3 - Котел типа ТП-230-Б

18 ПРЯМОТОЧНЫЕ КОТЛЫ С МНОГОКРАТНОЙ ЦИРКУЛЯЦИЕЙ. КОТЛЫ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ

18.1 Прямоточные котлы

Организация испарения воды и перегрева пара при прямоточном движении потока была реализована в ряде конструкций котлов. На рис. 18.1 показаны схемы получивших дальнейшее развитие и применение прямоточных котлов Рамзина, Бенсона и Зульцера.

В прямоточных котлы большой паропроизводительности при высоких, сверхвысоких и сверхкритических параметрах пара широко применяются на современных тепловых электростанциях. Такие котлы выпускаются промышленностью для работы на различных видах топлива, производительностью 210 и 1000 т/ч, с начальными параметрами пара 13,7 МПа (140 кгс/см2), 560°С и промежуточным перегревом до 560°С, а также производительностью 1000, 1650 и 2650, 3650, 3950 т/ч, с параметрами пара 25 МПа (255 кгс/см2), 565°С и промежуточным перегревом его до 567 °С.

На промышленных предприятиях и на небольших электростанциях прямоточные котлы в настоящее время не используются вследствие нецелесообразности применения пара сверхвысоких параметров в котлах относительно небольшой мощности; высоких требований к питательной воде, обеспечение требуемого качества которой затруднено большими потерями конденсата пара; дополнительных расходов электроэнергии на осуществление циркуляции среды в поверхностях нагрева и усложнение систем автоматического регулирования.

18.2 Котлы специального назначения

18.2.1 Низконапорные и высоконапорные паропроизводящие установки

Для производства электроэнергии находят применение комбинированные парогазовые установки (ПГУ), объединенные в единой тепловой схеме. При этом достигается снижение удельного расхода топлива и капитальных затрат. Наибольшее применение находят ПГУ с высоконапорной перепроизводящей установкой (ВНППУ) и с низконапорной паропроизводящей установкой (ННППУ). Иногда ВНППУ называют высоконапорными котлами.

В отличие от котлов, работающих под разряжением с газовой стороны, в топочной камере и газоходах котлов высоконапорных и с наддувом создается давление относительно небольшое у ННППУ (0,005÷0,01 МПа) и повышенное у ВНППУ (0,5÷0,7 МПа).

Работа котла под давлением характеризуется рядом положительных особенностей. Так, полностью исключаются присосы воздуха в топку и газоходы, что приводит к уменьшению потери теплоты с уходящими газами, а также к снижению расхода электроэнергии на их перекачку. Повышение давления в топочной камере открывает возможность преодоления всех воздушных и газовых сопротивлений за счет дутьевого вентилятора (дымососная тяга может отсутствовать), что также приводит к уменьшению расхода электроэнергии в связи с работой дутьевого устройства на холодном воздухе.

Создание избыточного давления в топочной камере приводит к соответствующей интенсификации процесса горения топлива и позволяет существенно повысить скорости газов в конвективных элементах котла до 200÷300 м/с. При этом увеличивается коэффициент теплоотдачи от газов к поверхности нагрева, что приводит к уменьшению габаритов котла. Вместе с тем его работа под давлением требует плотной обмуровки и различных приспособлений против выбивания продуктов сгорания в помещение.

На рис. 18.2 показана схема парогазовой установки (ПГУ) с высоконапорным котлом. Сжигание топлива в топке такого котла происходит под давлением до 0,6÷0,7 МПа, что приводит к значительному сокращению затрат металла на тепловоспринимающие поверхности.

После котла продукты сгорания поступают в газовую турбину, на валу которой находятся воздушный компрессор и электрогенератор. Пар из котла поступает в турбину с другим электрогенератором.

Термодинамическая эффективность комбинированного парогазового цикла с высоконапорным котлом, газовой и пароводяной турбинами показана на рис. 18.3. На Т, s-диаграмме: площади 1-2-3-4-1 — работа газовой ступени Lг, площадь cdefabc — работа паровой ступени Lп;- 1-5-6-7-1 —потеря теплоты с уходящими газами cbghc — потеря теплоты в конденсаторе. Газовая ступень частично надстраивается над паровой ступенью, что приводит к значительному увеличению термического КПД установки.

Находящийся в эксплуатации высоконапорный котел, разработанный НПО ЦКТИ, имеет производительность 62,5 кг/с. Котел водотрубный, с принудительной циркуляцией. Давление пара 14 МПа, температура перегретого пара 545°С. Топливо — газ (мазут), сжигается с объемной плотностью тепловыделения около 4 МВт/м3. Выходящие из котла продукты сгорания при температуре до 775°С и давлении до 0,7 МПа расширяются в газовой турбине до давления, близкого к атмосферному. Отработавшие газы при температуре 460°С поступают в экономайзер, за которым уходящие газы имеют температуру около 120°С.

Принципиальная тепловая схема ПГУ с ВНППУ мощностью 200 МВт показана на рис. 18.4 установка включает паровую турбину К-160-130 и газовую турбину ГТ-35/44-770. Из компрессора воздух поступает в топку ВНППУ, куда подается и топливо. Высоконапорные газы после пароперегревателя при температуре 770°С поступают в газовую турбину, а затем в экономайзер. В схеме предусмотрена дополнительная камера сгорания, обеспечивающая номинальную температуру газов перед ГТУ при изменении нагрузки. В комбинированных ПГУ удельный расход топлива на 4÷6 % меньше, чем в обычных паротурбинных, снижаются также капиталовложения.

На рис. 18.5 показана принципиальная схема низконапорной паропроизводящей установки ННППУ со сбросом в топку котла отработавших газов газовой турбины.

В современных газовых турбинах по условиям работы металла начальная температура газов не должна превышать 750÷800°С. В связи с этим, чтобы снизить температуру газов перед газовой турбиной, избыток воздуха после камеры сгорания составляет ?=3÷4. После газовой турбины сбрасываемые в котел газы при температуре 500оС содержат 16 % кислорода, который используется для сжигания топлива в котле. В рассматриваемой схеме воздухоподогреватель отсутствует. Имеются установки с ННППУ и с воздухоподогревателем. Снижение температуры уходящих газов достигается подачей в котел части относительно холодной воды, минуя регенеративные подогреватели. В такой парогазовой установке достигается снижение удельного расхода топлива на 3÷4 %.

18.2.2 Котлы непрямого действия и с неводяными теплоносителями

Появление котлов непрямого действия было связано со стремлением повысить надежность испарительных поверхностей нагрева при работе на недостаточно очищенной питательной воде. Примером котла с непрямым испарением воды является двухконтурный водо-водяной котел. Его принципиальная схема показана на рис. 18.6. В топочной камере размещены испарительные поверхности первичного контура, заполненные конденсатом, что обеспечивает работу контура без накипи. Образующийся в первичном контуре пар высокого давления направляется в барабан-испаритель, в котором испаряет воду, поступающую в барабан из экономайзера. Конденсирующийся пар первичного контура вновь поступает в испарительную поверхность, а образующийся в барабане-испарителе вторичный пар направляется в пароперегреватель и затем к потребителю. При работе такого двухконтурного водо-водяного котла примеси, содержащиеся в питательной воде, откладываются на поверхностях труб вторичного испарительного контура, что приводит к существенному уменьшению теплоотдачи. Для возможности передачи теплоты от первичного контура ко вторичному поддерживается разность давлений между ними 3÷5 МПа. Наличие двух пароводяных контуров и двух барабанов определяет большие затраты металла и более высокую стоимость такого котла по сравнению с современными.

Для выработки водяного пара на органическом топливе такие двухконтурные водо-водяные котлы распространения не получили. Однако их принцип работы использован в рассматриваемых далее специальных котлах с неводяными теплоносителями, а также в парогенераторах атомных электростанций.

Применение неводяных теплоносителей связано в большинстве случаев со стремлением иметь рабочее вещество с высокой температурой кипения при низком давлении. Такими теплоносителями, используемыми для котлов, в частности, являются органические вещества типа дифенила, расплавленные натрий и калий, их соли и др.

При относительно небольших давлениях для высококипящих теплоносителей (ВОТ) температура кипения существенно возрастает. Так, например, температура кипения ВОТ при давлении 0,7 МПа равна 370 оС.

Не водяные теплоносители используются в первом контуре двух-и трехконтурных котлов с целью выработки водяного пара при низком давлении в первичном контуре. Жидкометаллические теплоносители (Na, К) используют в парогенераторах атомных электростанций.

В качестве промежуточного теплоносителя для котлов некоторое применение нашел ВОТ, представляющий собой эвтектическую смесь дифенила и дифенильного эфира. Двухконтурные котлы с ВОТ используют на промышленных предприятиях для выработки технологического пара на питательной воде низкого качества при малом давлении в первичном контуре, а также для получения высокой температуры стенки поверхностей нагрева, исключающей выпадение «росы». Как видно из вышеприведенных данных, дифенильная смесь при атмосферном давлении имеет температуру кипения 258°С. Для достижения такой температуры при работе на воде давление в контуре должно быть около 0,4 МПа.

Дифенильная смесь — бесцветная жидкость с резким запахом, практически не смешивается с водой, имеет плотность, близкую к плотности воды, теплоемкость ее примерно в 1,5 раза, а теплопроводность примерно в 4 раза меньше, чем у воды. Дифенильная смесь имеет достаточную термическую стойкость до температуры 385оС, горюча, но практически невзрывоопасна и нетоксична.

На рис. 18.7 показана принципиальная схема котла с ВОТ в качестве промежуточного теплоносителя. В газотрубном котле, использующем теплоту горючих газов после обжиговой печи, испаряется ВОТ, пары которого направляются в теплообменник. В теплообменнике за счет теплоты ВОТ испаряется питательная вода с получением водяного пара, а образующийся конденсат ВОТ вновь поступает в газотрубный котел. На рисунке показаны устройства для заполнения агрегата промежуточным теплоносителем в период растопки.

Применение ВОТ при низком давлении обеспечивает температуру стенки газотрубного котла более 250°С, что исключает образование на трубках агрегата серной кислоты из отходящих газов, для которых температура точки росы высока (около 200°С).

Котлы с ВОТ используются также для промышленных предприятий с целью получения высокотемпературного теплоносителя, применяемого для ряда технологических химических производств (выпарка, перегонка и др.).