С низкой и высокой теплотой сгорания

В топочную камеру газ и окислитель подаются через горелки. Назначением горелки, кроме ввода в топку необходимых для достижения заданной производительности агрегата количеств газа и окислителя, является организация смесеобразование и создания у ее устья устойчивого фронта воспламенения для зажигания выходящей из горелки газовой смеси.

Для сжигания газов применяется большое число различных типов горелок, отличающихся как по принципу работы, так и по конструктивному оформлению.

По способу организации перемешивания компонентов горения можно разделить:

– без предварительного смешения;

– с полным предварительным смешением;

– с неполным предварительным смешением.

По способу подачи воздуха:

– с принудительной подачей воздуха ( прямоточные, вихревые );

– подача воздуха путем эжектирования его газовой струей.

По способу регулирования крутки потока применяют:

– горелки с изменением сечения входного патрубка;

– горелки с изменением живого сечения лопаточных завихрителей, с изменением угла наклона лопаток, с перепуском части воздушного потока мимо завихрителей.

По давлению газа:

– горелки низкого давления (перепад давления в горелке до 500 Па);

– среднего давления (до критического перепада давлений);

– высокого давления (сверхкритического перепада давлений).

По скорости истечения:

– горелки с низкой скоростью истечения (около 5 м/с);

– средней скоростью истечения (около 20 м/с);

– высокой скоростью истечения (около 100 м/с).

Для котлов малой производительности, а также для отопительных установок, находят применение однопроводные инжекционные горелки (атмосферные горелки) частичного и полного смешения. Инжекционные горелки, работающие на газе среднего давления, обеспечивают полное перемешивание газа и воздуха в смесителе и сжигание газа при небольших избытках воздуха. Недостатками таких горелок являются значительные их размеры и шум при работе.

Конструктивные особенности горелок зависит от характеристики сжигаемого газа (теплота сгорания, запыленность и др.) и располагаемых давлений газа и воздуха.

Важным показателем, влияющим на предварительное смесеобразование и оформление горелки, является соотношение количества сжигаемого газа и необходимого для этого окислителя. Так, на 1 м3 доменного газа с низкой теплотой сгорания

7.1 Сжигание газообразного топлива с низкой теплотой сгорания

При сжигании доменного газа, как это было указано, газ и воздух поступают в горелку в соизмеримых количествах, этим облегчается организация смесеобразования. На практике при сжигании доменного газа нашли применение в основном факельные горелки.

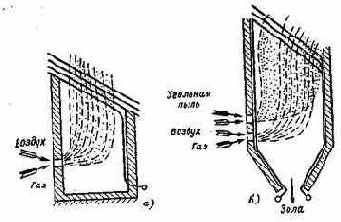

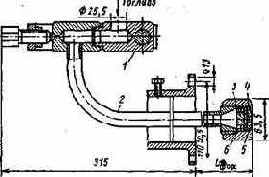

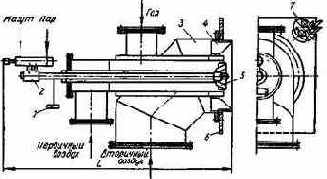

На рис.7.1 показана диффузионная факельная горелка с послойной подачей доменного газа и воздуха.

Доменный газ является буферным топливом. Это означает, что в зависимости от режима работы технологических установок газ направляется для сжигания только тогда, когда он имеется в избытке.

7.2 Сжигание газообразного топлива с высокой теплотой сгорания

Характерной особенностью сжигания газов с высокой теплотой сгорания, является необходимость смешения больших объемов окисления с малым количеством газа.

Сжигание хорошо предварительно перемешанной смеси газа с высокой теплотой сгорания и воздуха затруднений не представляет. Этапом, определяющим интенсивность горения, является период смешения газа и воздуха. Интенсификация процесса смешения обеспечивается подачей газа тонкими струйками с большой скоростью (около 100 м/с) в массу воздуха, подаваемого со скоростью 15-40 м/с.

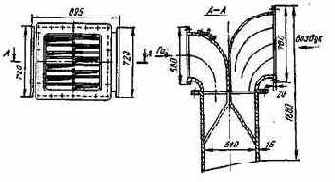

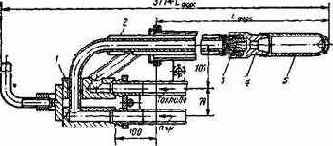

На рис.7.3а, газ поступает в центральную трубу и выходит в камеру смешения через ряд мелких отверстий. В другой горелке (рис.7.3б) газ из двух газоподводящих трубок выходит со скоростью 50 м/с через большое количество мелких отверстий, пересекая воздушный поток.

От условий смесеобразования газа и воздуха при сжигании газообразного топлива можно получить продукты сгорания с различной степенью светимости.

Улучшение процесса смешения приводит к интенсификации горения топлива, повышению эффективной температуры факела, при этом факел имеет малую светимость. Ухудшение смесеобразования замедляет горение и приводит к сажеобразованию, в связи с чем повышается светимость факела, снижается его температура. Применяют газовые горелки специальной конструкции, позволяющие изменять светимость факела. Изменение температурных характеристик по высоте топки может быть достигнуто применением реверсивных горелок, позволяющих изменять направления вращения газового потока.

а — при сжигании газа или газа совместно с жидким топливом;

б —при сжигании газа и угольной пыли.

Рисунок 7.1 - Схемы топочных камер для сжигания газа

Рисунок 7.2 - Факельная угловая горелка для доменного газа (слева показан

вид со стороны выхода газа и воздуха из горелки).

а — вихревая;

б — щелевая.

Рисунок 7.3 - Горелки для природного газа

8 СЖИГАНИЕ МАЗУТА В ТОПКАХ КОТЛОВ.

КЛАССИФИКАЦИЯ И КОНСТРУКЦИИ МАЗУТНЫХ ГОРЕЛОК

Сжигание мазута в топках котлов характеризуется тем, что он сгорает в парогазовой фазе, т.к. температура кипения жидких топлив значительно ниже температуры их воспламенения. Поступившее в топочное пространство жидкое топливо за счет теплоты топочных газов подогревается, а затем испаряется. В первую очередь испаряются его наиболее легкие фракции. Интенсивность испарения увеличивается с ростом относительной его поверхности и усилением подвода теплоты.

При наличии окислителя и достижении температуры воспламенения происходит загорание образовавшейся горючей парогазовой смеси. Выделившаяся при этом теплота способствует еще более интенсивному испарению топлива. Скорость сгорания жидкого топлива определяется скоростью его испарения с поверхности; эта поверхность многократно увеличивается при распыливании жидкого топлива на отдельные мельчайшие капли, для чего и применяются специальные устройства-форсунки.

Поскольку интенсивность сжигания жидкого топлива определяется в значительной мере интенсивностью его испарения, важнейшим и первым этапом подготовки жидкого топлива к сгоранию является распыление его на мельчайшие частицы.

При распылении жидкого топлива получают капли различных размеров. При рассмотрении горения жидких топлив следует помнить, что горючая их часть состоит из различных углеводородов, сжигание которых идет с образованием промежуточных соединений и зависит от содержания окислителя в горючей смеси и температуры.

В реальном факеле отдельные его участки имеют различные избытки окислителя и различную температуру. Горючая часть мазутного факела может представлять собой смесь легких паро- и газообразных углеводородов, тяжелых жидких углеводородов и даже твердых частиц (сажа). Следовательно, необходимый для горения воздух надо подавать в корень факела, что способствует усилению окислительных реакций и ослабляет несимметричное расщепление углеводородов.

Процесс сжигания жидкого топлива включает в себя следующие этапы:

– распыление топлива;

– образование горючей смеси, состоящей из продуктов испарения и термического разложения углеводородов и окислителя;

– воспламенение горючей смеси;

– горение горючей смеси. Эффективность сжигания жидкого топлива зависит от первых подготовительных этапов, определяемых работой форсунки.

8.1 Схемы распыления жидкого топлива. Мазутные форсунки

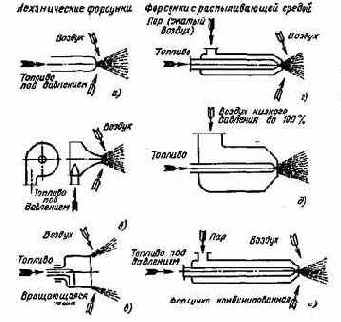

По способу распыливания жидкого топлива форсунки можно разделить на три основные группы:

– механические;

– с распыливающей средой;

– комбинированные.

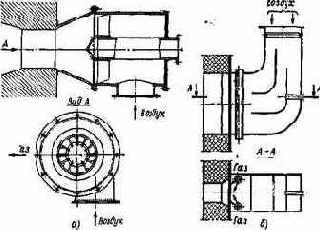

В механических форсунках распыливание осуществляется главным образом за счет энергии топлива при продавливании его под значительным давлением через малое отверстие – сопло (рис.9а), или за счет центробежных сил, создаваемых при закручивании топлива (рис.9б), или при вращении элементов самой форсунки (рис.9в). В форсунках с распыливающей средой распыливание топлива осуществляется главным образом за счет энергии движущегося с большой скоростью распыливателя – пара или воздуха (рис.9г и 9д). В комбинированных форсунках (9е) распыливание топлива осуществляется за счет совместного использования энергии топлива, подаваемого под давлением, и энергии распыливающей среды.

8.2 Распыливание мазута механическими форсунками

При механическом распыливании качество последнего в значительной мере зависит от давления мазута, создаваемого насосом. Обычно мазут поступает к форсункам под давлением 2,0÷3,5 МПа. Наличие механических примесей в мазуте и малые выходные отверстия форсунок (1,5÷3,5мм) обуславливают необходимость тщательной фильтрации мазута перед сжиганием.

Производительность форсунок регулируют изменением давления мазута перед форсункой, вследствие чего они имеют малый диапазон регулирования.

Имеются специальные конструкции механических форсунок, позволяющие регулировать производительность в достаточно широком диапазоне (форсунки с рециркуляцией мазута, вращающиеся и др. ).

8.3 Распыливание мазута форсунками с распыливающей средой

Для распыливания мазута форсунками высокого давления применяют пар или компрессорный воздух, а форсунками низкого давления – воздух, подаваемый вентилятором.

При паровой пульверизации мазута применяют пар давлением 0,5÷2,5 МПа, удельный расход пара при этом составляет 0,3÷0,35 кг/кг мазута.

При воздушной пульверизации мазута в форсунках высокого давления воздух, подаваемый компрессором, имеет давление 0,3÷0,6 МПа, а удельный расход составляет 0,6÷1 кг/кг мазута. В форсунках высокого давления относительная скорость распыливающего агента доходит до 1000м/с, чем обеспечивается хорошее дробление капелек мазута с получением тонкого распыла. Менее жесткие требования предъявляются к очистке мазута.

Паровые

высоконапорные форсунки характеризуются значительным потреблением энергии – на распыливание мазута расходуется до 5% выработки пара котлом. Паровые форсунки характеризуются высоким качеством распыления, регулирование производительности осуществляется в широких пределах. Однако паровое распыливание мазута приводит к потере конденсата, к повышенному содержанию Н2О в уходящих газах, что ведет к увеличению q2, а также к усилению коррозии поверхностей нагрева.

Работа таких форсунок отличается повышенным шумом.

В высоконапорных форсунках с воздушным распыливанием мазута воздух не только распыливает топливо, но и интенсифицирует горение.

В форсунках с распыливающей средой низкого давления применяют воздух под давлением 0,002 – 0,007 МПа. Через форсунку подают 50 – 100 % воздуха, необходимого для сгорания мазута, поэтому такие форсунки имеют относительно большие размеры.

Таким образом, механические форсунки по сравнению с форсунками с распыливающей средой требуют более тонкой очистки мазута, дают более грубое распыливание, имеют относительно малый диапазон изменения их производительности.

Важнейшим преимуществом механических форсунок перед паровыми является значительно меньший расход энергии на собственные нужды, не вызывают увеличения содержания водяных паров в продуктах сгорания. Они создают при работе значительно меньший шум, более компактны. Механические форсунки дают более короткий факел с большим углом раскрытия.

С учетом этого для котлов средней и большой производительности при постоянной работе на мазуте применяются механические форсунки как наиболее экономичные. Паровые форсунки применяются для котлов малой производительности, а также в качестве растопочных.

8.4 Распыливание мазута комбинированными форсунками

Устранением основного недостатка механических форсунок – малого диапазона регулирования производительности, достигается применением комбинированного паромеханического распыливания мазута. Используемые для этого форсунки при повышенных нагрузках котла работают как механические, а при малых нагрузках (менее 60 %), а также в пусковых режимах в них подают также пар. Ротационные форсунки не требуют тщательной фильтрации мазута, дают хорошее распыливание и обладают широким диапазоном регулирования производительности (15÷100% ).

Недостатками таких форсунок являются сложность конструкции и шум при работе. В промышленности широко используются комбинированные горелки для раздельного и совместного сжигания мазута и газа.

За основу создания таких горелок принимают обычные газовые горелки, в центральную часть которых устанавливают мазутную форсунку. При сжигании мазута воздух нагревается до t =200÷300°C. Дополнительная интенсификация распыливания мазута достигается подачей воздуха в топку через регистры в виде отдельных струй со скоростью 40÷50 м/с.

Мазут – топливо малозольное Ар ? 0,3% , поэтому специальное устройство для удаления золы из топки не предусматривается. Однако при сжигании мазута возникают затруднения с удалением золы с поверхности нагрева котла, что связано с наличием в отложениях легкоплавких соединений ванадия и щелочных металлов, приводимых к высокотемпературной коррозии труб и подвесок пароперегревателей.

Содержащаяся в мазуте сера при сгорании образует в основном сернистый ангидрид SO2. Незначительная часть серы сгорает до SO3 – сернистого ангидрида, который, соединяясь с водяными парами, дает серную кислоту. Для снижения в продуктах сгорания содержание серного ангидрида сжигание мазута ведут с предельно малым коэффициентом избытка воздуха, близким к единице aТ = 1,05÷1,1. При этом температура точки росы существенно снижается. Снижение aТ приводит также к значительному снижению концентрации оксидов азота NOХ в продуктах сгорания мазута.

а — прямоструйная; б — центробежная; в —с вращающейся чашей; г —высокого давления; д — низкого давления; е — комбинированная.

Рисунок 8.1 - Схема форсунок для распыливания жидкого топлива

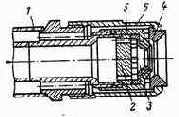

1 — колодка с соединительными и крепежными деталями; 2 — ствол;

3 — распределитель; 4 — завихритель; 5 — сопло; 6 — гайка накидная.

Рисунок 8. 2 - Форсунка механическая средняя типа ОН-547

1 - колодка; 2 - ствол; 3 - сопло; 4 – диффузор; 5 – насадка.

Рисунок 8.3 - Форсунка паровая типа ФП

|

4 - сопло паровое; 5 - гайка; 6 - гайка накидная

Рисунок 8.4 - Распылительная головка паромеханической

форсунки типа ФПИ:

I — первичный воздух

Рисунок 8.5 - Ротационная форсунка

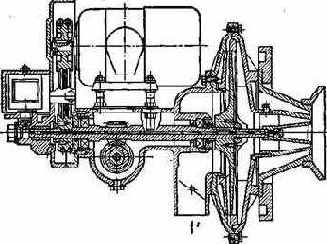

1 - заглушка; 2 - мазутная форсунка; 3 - газовоздушная часть; 4 - лопаточный завихритель вторичного воздуха; 5 - лопаточный завихритель первичного воздуха; 6 - монтажная плита; 7 - место установки запальника

Рисунок 8.6 - Газомазутная горелка типа ГМГм

9 СЖИГАНИЕ ТВЕРДОГО ТОПЛИВА. СЛОЕВОЕ СЖИГАНИЕ.

КОНСТРУКЦИИ ТОПОК С НЕПОДВИЖНЫМИ РЕШЕТКАМИ

9.1 Классификация слоевых топок

Слоевые топки предназначены для сжигания твердого кускового топлива. Широкое распространение для котлов малой и средней мощности нашли топки с плотным слоем.

Преимущества:

– пригодны для различных сортов топлив, просты в эксплуатации;

– могут работать со значительными колебаниями тепловой нагрузки;

– относительно небольшой расход энергии на собственные нужды;

– не требуют дорогостоящих пылеприготовительных устройств;

– не требуют больших объемов топки.

Недостатки:

– ограниченная производительность котла вследствие значительного времени сгорания крупных частиц топлива.

Обслуживание топки, в которой топливо сжигается в слое, включает следующие операции:

– подачу топлива в топку;

– перемещение кусочков топлива относительно друг друга и колосниковой решетки (шурование слоя);

– удаление из топки шлака.

В зависимости от степени механизации указанных операций топочные устройства можно разделить на:

– немеханизированные (все три операции выполняются вручную);

– полумеханические (механизированы одна или две операции);

– механические (механизированы все три операции).

По режиму подачи топлива в плотный слой различают топочные устройства с периодической и непрерывной загрузкой топлива.

Характер подачи топлива в топку оказывает решающее влияние на показатели работы топочного устройства.

По организации тепловой подготовки и воспламенения топлива в слое различают топки с нижним, верхним и смешанным воспламенением.

По способу смесеобразования топлива и воздуха в слое различают следующие схемы, отличающиеся друг от друга сочетанием направлений газовоздушного и топливно – шлакового потоков:

– встречные;

– параллельные;

– поперечные;

– смешанные.

Эффективность и производительность слоевых топочных устройств зависят от рациональной организации тепловой подготовки топлива, его зажигания и горения.

9.2 Характеристика процессов горения твердого топлива в плотном слое

В верхней части слоя после загрузки находится свежее топливо. Под ним располагается горящий кокс, а непосредственно под решеткой – шлак. Указанные зоны слоя частично перекрывают друг друга. По мере выгорания топливо постепенно проходит все зоны. В первый период после поступления свежего топлива на горящий кокс происходит его тепловая подготовка, на что затрачивается часть выделяющейся в слое теплоты.

Образующийся при горении топлива шлак капельками стекает с раскаленных кусочков кокса навстречу воздуху. Постепенно шлак охлаждается и уже в твердом состоянии достигает колосниковой решетки, откуда он удаляется. Шлак, лежащий на решетке, защищает ее от перегрева, подогревает и равномерно распределяет воздух по слою.

Воздух, проходящий через решетку и поступающий в слой топлива, называется первичным. Если первичного воздуха для полного горения топлива не хватает и над слоем имеются продукты неполного горения, то дополнительно подают воздух в надслойное пространство. Такой воздух называют вторичным.

Первичные химические реакции между топливом и окислителем происходит в зоне раскаленного кокса.

В начале слоя, в кислородной зоне (к), в которой происходит интенсивное расходование кислорода, одновременно образуется оксид и диоксид углерода СО2 и СО. К концу кислородной зоны концентрация О2 снижается до 1 – 2%, а концентрация СО2

достигает своего максимума. Температура слоя в кислородной зоне резко возрастает, имея максимум там, где устанавливается наибольшая концентрация СО2.

В восстановительной зоне (В) кислород практически отсутствует. Диоксид углерода взаимодействует с раскаленным углеродом с образованием оксида углерода :

СО2 + С = 2СО.